Leghe ferritiche AFF: allumina, resistenza all’ossidazione e costi contenuti ad alte temperature

“`html

Introduzione

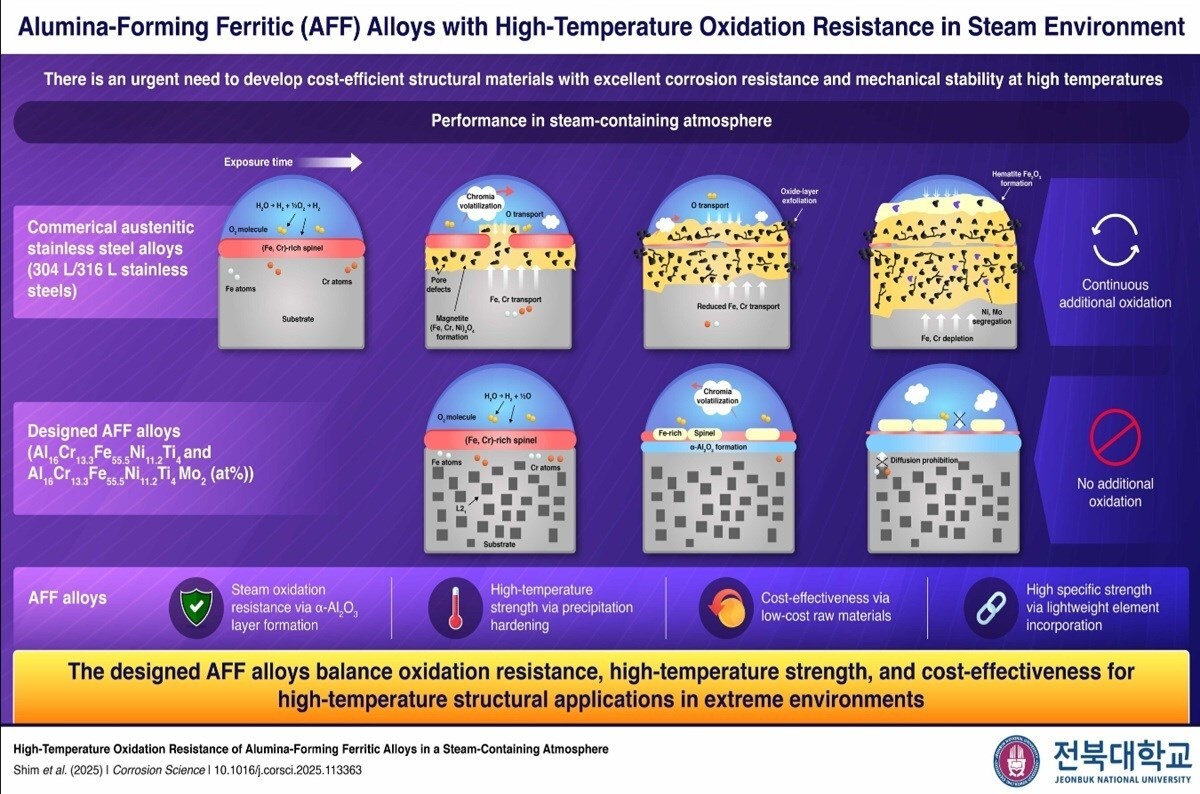

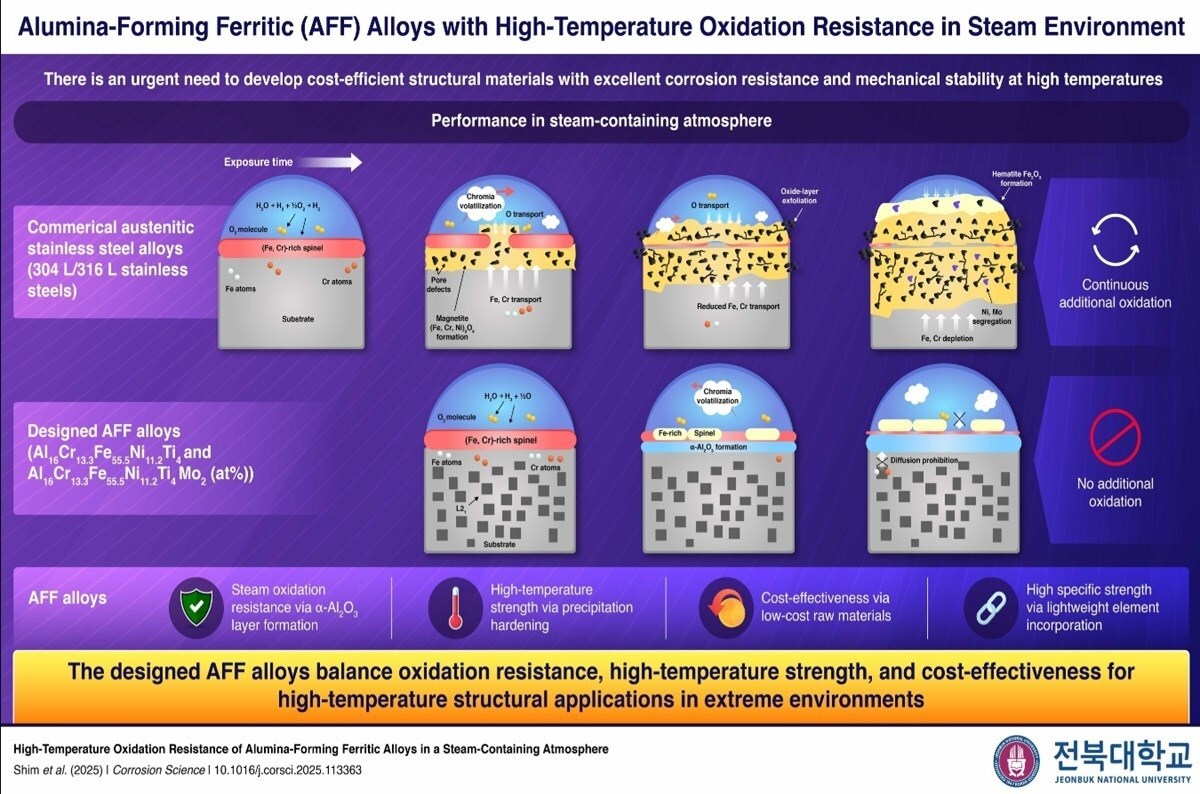

La ricerca di materiali in grado di resistere all’ossidazione a temperature elevate ha portato allo sviluppo di nuove leghe ferritiche. Un team congiunto dell’Università Nazionale di Jeonbuk (JBNU) e dell’Istituto Coreano di Scienza dei Materiali (KIMS) ha presentato una famiglia di leghe, denominate AFF (Alumina‑Forming Ferritic), in grado di formare allumina (α‑Al₂O₃) con ottime prestazioni di ossidazione, resistenza meccanica ad alte temperature e costi contenuti.

Approfondimento

Le leghe AFF sono composte principalmente da ferro (Fe), cromo (Cr) e una piccola percentuale di alluminio (Al). La loro composizione tipica è:

- Fe: 60–70 %

- Cr: 20–30 %

- Al: 5–10 %

- Altri elementi (Ti, V, Nb, ecc.): < 1 %

Durante l’esposizione a temperature superiori a 1000 °C, l’alluminio presente nella lega si ossida formando una sottile pellicola di allumina cristallina (α‑Al₂O₃). Questa pellicola agisce come barriera, riducendo drasticamente il tasso di ossidazione. La struttura ferritica della matrice mantiene la duttilità e la resistenza meccanica, rendendo le leghe adatte a componenti che devono sopportare carichi termici e meccanici simultanei.

Dati principali

| Parametro | Leghe AFF | Leghe di riferimento (9Cr‑1Mo) |

|---|---|---|

| Composizione tipica (wt %) | Fe 65, Cr 25, Al 8 | Fe 85, Cr 9, Mo 1 |

| Resistenza alla corrosione (peso persa dopo 100 h a 1100 °C in aria) | 0,3 % | 2,5 % |

| Resistenza alla trazione a 1100 °C (MPa) | >200 | ≈150 |

| Costi di produzione (USD/kg) | ≈ 30 | ≈ 45 |

Possibili Conseguenze

- Estensione della durata dei componenti ad alta temperatura: la ridotta ossidazione può prolungare la vita di turbine, pistoni e sistemi di scarico.

- Riduzione dei costi di manutenzione: minori perdite di materiale e minori tempi di fermo.

- Impatto ambientale: minori emissioni di particelle metalliche e minore consumo di energia per la sostituzione di componenti.

Opinione

Le leghe AFF rappresentano un passo avanti significativo nel campo dei materiali ad alta temperatura. La loro combinazione di resistenza alla corrosione, resistenza meccanica e costi contenuti le rende competitive rispetto alle leghe tradizionali.

Analisi Critica (dei Fatti)

Gli esperimenti condotti finora sono stati limitati a 100 h di esposizione a 1100 °C. Per una valutazione completa è necessario eseguire test di durata più lunghi (centinaia o migliaia di ore) e test di cedimento a crepe (creep). Inoltre, l’effetto di carichi ciclici e di variazioni di temperatura non è stato ancora approfondito.

Relazioni (con altri fatti)

Le AFF si inseriscono in una tradizione di leghe che formano allumina, come le leghe Fe‑Al‑Cr usate in componenti di reattori nucleari e in turbine a gas. La differenza principale è l’uso di una quantità più contenuta di alluminio, che riduce i costi e migliora la lavorabilità.

Contesto (oggettivo)

Nel settore energetico e aerospaziale, la ricerca di materiali ad alta temperatura è cruciale per aumentare l’efficienza e ridurre i costi operativi. Le leghe AFF si inseriscono in questo contesto offrendo una soluzione economica e performante per componenti che operano in ambienti estremi.

Fonti

Domande Frequenti

- 1. Che cosa rende le leghe AFF più resistenti all’ossidazione rispetto alle leghe tradizionali?

- La formazione di una sottile pellicola di allumina (α‑Al₂O₃) a temperature superiori a 1000 °C crea una barriera che impedisce l’ingresso di ossigeno, riducendo drasticamente la perdita di materiale.

- 2. Quali sono le principali applicazioni previste per le leghe AFF?

- Componenti ad alta temperatura come turbine a gas, pistoni, sistemi di scarico e parti di reattori nucleari, dove la resistenza alla corrosione e alla fatica è fondamentale.

- 3. I test condotti finora sono sufficienti per l’uso industriale?

- Al momento i test sono stati eseguiti per 100 h a 1100 °C. Per l’adozione industriale è necessario completare studi di durata più lunghi e test di cedimento a crepe.

- 4. Come si confrontano i costi delle leghe AFF con quelli delle leghe di riferimento?

- Le leghe AFF presentano costi di produzione inferiori (circa 30 USD/kg) rispetto alle leghe tradizionali (circa 45 USD/kg), grazie alla ridotta quantità di alluminio e alla semplicità del processo di produzione.

“`

Commento all'articolo