Processo ILTD aggiornato: come le raffinerie indiane riducono costi e impatto ambientale nella produzione di alumina

Miglioramento dell’efficacia della produzione di alumina tramite il processo ILTD aggiornato: raffinerie di alumina in India come esempi (Parte 1)

Per chi conosce la produzione di alumina mediante il processo Bayer, è noto che il costo di produzione (COP) dipende in larga misura dal contenuto di alumina disponibile (A.Al) e dal silice reattiva (R.Si) del bauxite in questione. Il consumo di soda caustica, che è principalmente influenzato da A.Al e R.Si, rappresenta il secondo costo più elevato dopo quello del bauxite stesso.

Immagine illustrativa

In India le risorse di bauxite lateritica sono abbondanti e presentano un contenuto medio di alumina (alumina trihidrata, THA) e un contenuto medio‑alto di silice reattiva. Con la progressiva degradazione della qualità del bauxite, le raffinerie faticano a mantenere i costi di produzione dell’alumina a livelli bassi.

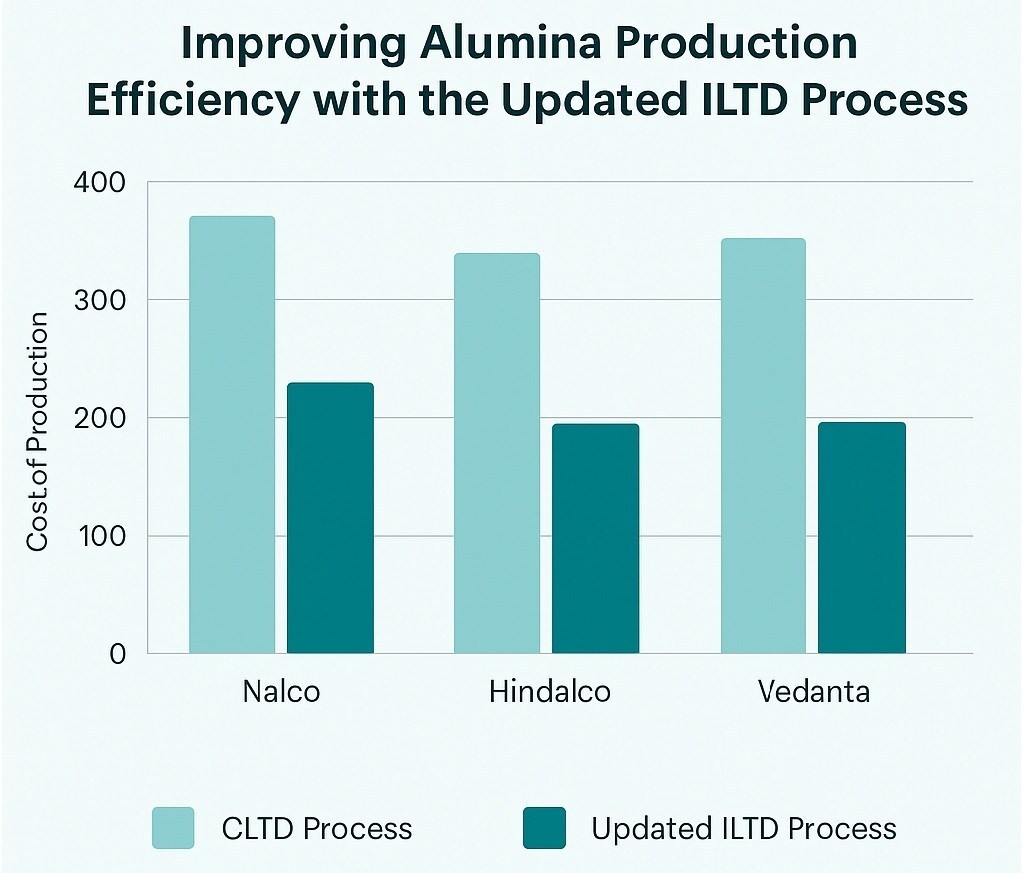

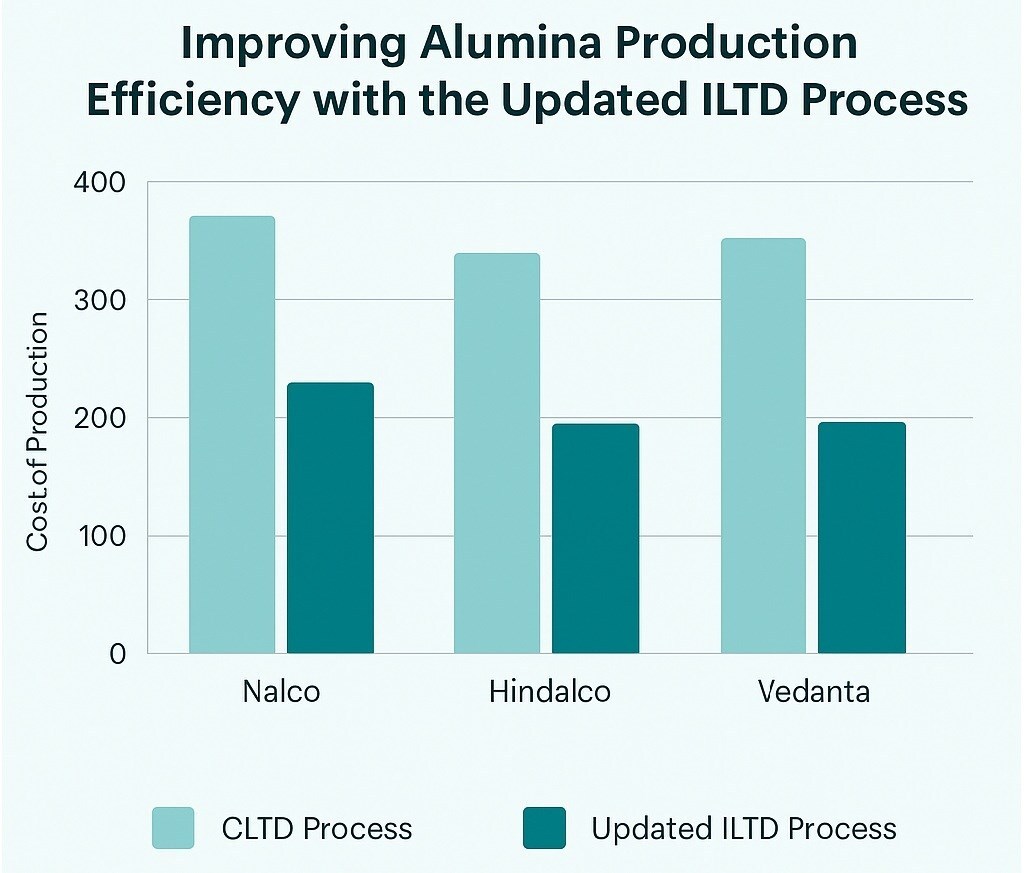

Il processo Improved Low Temperature Digestion (ILTD) aggiornato è stato sviluppato come metodo innovativo per aumentare l’efficacia economica e ambientale della produzione di alumina. In questo articolo vengono riassunti i risultati ottenuti per tre raffinerie di alumina situate nella parte orientale dell’India, confrontando il nuovo processo con il tradizionale Low Temperature Digestion (CLTD).

Fonti

Articolo originale: Alcircle – Improvement of the effectiveness of making alumina by the Updated ILTD Process: alumina refineries in India as examples (Part 1)

Approfondimento

Il processo ILTD si basa su una digestione a bassa temperatura (circa 150 °C) che sfrutta la differenza di reattività tra gibbsite e kaolinite presenti nel bauxite. La digestione avviene senza pre‑desilificazione, con un rapporto A/C elevato (≥ 0.820) e un tempo di ritenzione di 3‑5 min. Dopo la dissoluzione del gibbsite, il residuo di bauxite a bassa soda viene separato mediante decanter a pressione o filtrazione iperbarica. Il prodotto di desilificazione (DSP) viene poi cristallizzato a pressione con semi‑seme.

Il processo aggiornato (UILTD) aggiunge un’unità di sinterizzazione‑leaching per recuperare sodio aluminato e dicalcico‑silicato (belite, C₂S), che può essere riutilizzato nel circuito Bayer o nel settore del cemento.

Dati principali

| Raffineria | Copertura (in %) | Periodo di recupero (anni) |

|---|---|---|

| NALCO Damanjodi | +30 % | 1.9 |

| Hindalco Utkal | +64 % | 2.5 |

| Vedanta Lanjigarh | +77 % | 3.0 |

Il residuo di bauxite prodotto dal UILTD presenta un contenuto di Na₂O inferiore all’1 % e un contenuto di Fe₂O₃ più elevato rispetto al residuo CLTD, rendendolo più adatto come additivo per il cemento Portland ordinario, per la produzione di ferro o come ammendante del suolo.

Possibili Conseguenze

- Riduzione dei costi di produzione dell’alumina, con impatto diretto sui prezzi di mercato.

- Maggiore utilizzo di risorse di bauxite sub‑economiche, contribuendo alla sostenibilità delle attività minerarie.

- Riduzione dell’impatto ambientale grazie al minor consumo di soda caustica e alla valorizzazione dei residui.

- Potenziale incremento della domanda di belite per l’industria del cemento.

Opinione

Il processo UILTD rappresenta un avanzamento tecnico significativo rispetto al CLTD tradizionale, soprattutto per le raffinerie che operano con bauxite a contenuto medio‑alto di silice reattiva. La riduzione dei costi e l’ottimizzazione delle risorse sono risultati evidenti nei dati presentati.

Analisi Critica (dei Fatti)

La comparazione tra CLTD e UILTD si basa su stime di qualità del bauxite, costi di materie prime e consumi energetici. Sebbene i risultati mostrino miglioramenti sostanziali, è importante considerare che le stime sono basate su assunzioni generali e non riflettono le condizioni operative specifiche di ciascuna raffineria. Inoltre, la validità delle conclusioni dipende dalla corretta implementazione delle unità di sinterizzazione‑leaching e dalla gestione dei residui.

Relazioni (con altri fatti)

Il processo UILTD si inserisce in un contesto più ampio di ricerca sul miglioramento del processo Bayer, che ha visto l’introduzione di tecnologie come la desilificazione a pressione e l’uso di additivi per ridurre il consumo di soda caustica. La dimostrazione di successo del processo in una raffineria Sumitomo in Giappone fornisce un caso di studio comparabile.

Contesto (oggettivo)

Secondo le stime di Bárdossy e Aleva (1990), le risorse mondiali di bauxite ammontano a circa 54 Gt, di cui il 14 % è classificato come sub‑economico. La maggior parte (circa l’88 %) è di tipo lateritico. Le raffinerie indiane analizzate operano in un mercato in cui la domanda di alumina è in crescita, ma i costi di produzione rimangono un fattore critico.

Domande Frequenti

- Qual è il principale vantaggio del processo UILTD rispetto al CLTD? Il UILTD riduce il consumo di soda caustica, elimina la necessità di pre‑desilificazione e recupera sodio aluminato e belite, migliorando l’efficienza economica e ambientale.

- Quali sono i tempi di recupero dell’investimento per le raffinerie studiate? I periodi di recupero stimati sono 1,9 anni per NALCO Damanjodi, 2,5 anni per Hindalco Utkal e 3,0 anni per Vedanta Lanjigarh.

- Il residuo di bauxite prodotto dal UILTD è più utile rispetto a quello CLTD? Sì, il residuo UILTD ha un contenuto di Na₂O inferiore all’1 % e un contenuto di Fe₂O₃ più elevato, rendendolo più adatto come additivo per il cemento e per altre applicazioni industriali.

- È stato dimostrato il funzionamento del UILTD su scala pilota? L’articolo suggerisce la realizzazione di una dimostrazione a scala pilota per confermare la commercializzazione con la massima fiducia, anche se il processo è stato implementato con successo in una raffineria Sumitomo in Giappone.

Commento all'articolo